بررسی تکنیک های بازرسی غیر مخرب در مخازن CNG خودرو

[/av_textblock]

[av_textblock size=” font_color=” color=” admin_preview_bg=”]

بررسی تکنیک های بازرسی غیر مخرب در مخازن CNG خودرو

تخریب مخازن ذخیره CNG خودرو و صدمات ناشی از آن همواره یکی از دغدغه های مصرف کنندگان بوده است.

امروزه در راستای کاهش آلودگی هوای شهرها تمایل به استفاده از گاز طبیعی افزایش یافته است.

توجه به امر طراحی، تولید و بازرسی های مربوط به آن از اهمیت ویژه ای برخوردار است. بخش مهمی از این بازرسی ها را آزمایشات غیر مخرب در بر می گیرند.

در سالهای اخیر پیشرفت این تکنیک ها باعث شده تا اهمیت آنها در صنایع دو چندان شده و استفاده از آنها سبب افزایش سطح اطمینان و کاهش حوادث گردد.

بطوری که امروزه در جهان به صورت یک علم کلاسیک مطرح شده است.

در اینجا ابتدا به بررسی انواع مخازن CNG و فرآیند تولید آنها می پردازیم.

انواع مخازن CNG

در استاندارد ملی ایران 7598 قطعات گاز سوز CNG به پنج دسته (صفر تا چهار) تقسیم شده اند. طبقه صفر شامل قطعات فشار بالا حاوی CNG در فشارهای بین 3 تا 26 مگاپاسکال است.

سیستم CNG را مجموعه ای از قطعات اصلی و اتصالی در بر می گیرد. مخزن، یکی از قطعات اصلی این سیستم بوده و جزء قطعات خاص محسوب می شود. لذا در دسته صفر قرار می گیرد.

مخازن مورد نظر در این مقاله مخازنی هستند که فشار کاری از 20 مگاپاسکال در دمای 15 درجه سانتیگراد تا حداکثر 26 مگاپاسکال را تحمل می کنند.

این مخازن طبق استاندارد ملی ایران به چهار دسته زیر تقسیم می شوند.

1- مخزن CNG-1 یا مخازن تمام فلزی

2- مخزن CNG-2 پوسته داخلی فلزی با الیاف پیوسته که به طور محیطی روی بخش استوانه ای مخزن تابیده شده است.

3- مخزن CNG-3 پوسته داخلی فلزی با الیاف پیوسته که به طور محیطی و محوری به طور کامل دور لایه تابیده شده اند.

4- مخزن CNG-4 یا مخزن بدون لایه فلزی با الیاف پیوسته آغشته به رزین

دستگاه های مورد استفاده با موضوع مقاله

نشت یاب گاز بنتک مدل BENETECH GM8800A

ضخامت سنج التراسونیک بنتک BENETECH GM100

ضخامت سنج فلز بنتک مدل GM130

ویدئو بروسکوپ پرتابل اچ تی آی HTI HT 660 با کابل 3 متری

تولید مخازن CNG

مخازن می توانند از هر نوع فولاد، آلومینیوم یا مواد غیر فلزی ساخته شوند.

اما به دلیل اینکه استحکام آلومینیوم پایین است، در صورت ساخت مخزن از این جنس، به ناچار ضخامت پوسته مخزن افزایش می یابد.

لذا استفاده از فولاد برای ساخت مخازن ترجیح داده می شود. طبق استاندارد ملی ایران 7909 مخازن فولادی به سه دسته زیر تقسیم می گردند:

الف) سیلندرهای فولادی آبدیده و برگشت داده شده با استحکام کششی کمتر از 1100 مگاپاسکال

ب) سیلندرهای فولادی آبدیده و برگشت داده شده با استحکام کششی بزرگتر یا مساوی 1100 مگاپاسکال

ج) سیلندرهای فولادی نرمالیزه شده

مواد مورد استفاده برای ساخت این سیلندرها در یکی از سه دسته زیر قرار می گیرند:

الف) فولادهای تایید شده بین المللی

ب) فولادهای تایید شده ملی

ج) فولادهای جدید حاصل از پیشرفت فناوری

همچنین مطابق همین استاندارد روش ساخت مخزن به روش های زیر می باشد:

1- آهنگری یا آهنگری ضربه ای از یک شمش یا شمشال پیوسته

2- استفاده از لوله بدون درز

3- پرس کاری یک صفحه صاف

عمر مفید مخازن

عمر مخازن بر اساس نرخ رشد ترک خستگی تعین می شود.

طراحی مخزن باید به گونه ای باشد که واماندگی احتمالی مخزن در طول استفاده عادی آن تنها به صورتی اتفاق بیفتد که مخزن قبل از شکسته شدن دچار نشتی و افت تدریجی فشار شود.

و همچنین در دمای 15 درجه سانتیگراد و با فشار 20 مگاپاسکال تحمل 1000 مرتبه پر شدن در سال و تا حداقل 15000 مرتبه پر کردن تا حداکثر 20 سال را داشته باشد.

بررسی تکنیک های بازرسی غیر مخرب در مخازن CNG خودرو

عیوب حین تولید

فرایند تولید همواره با ایجاد عیوبی در قطعات همراه بوده که تولید مخازن CNG نیز از این قاعده مستثنی نیست.

باتوجه به حساسیت بسیار بالای این محصول، فرایند بازرسی اهمیت ویژه ای دارد.

بنابراین هم در حین تولید و هم در حین استفاده بایستی مخازن را مورد بازبینی داد.

عیوب حین تولید می تواند مربوط به مواد مورد مصرف، نوع فرآیند ساخت، شکل دهی گلویی سیلندر، عملیات حرارتی، ماشین کاری وغیره باشند.

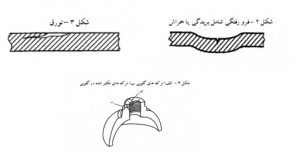

مانند عیوبی مثل: – برآمدگی – فرو رفتگی شامل بریدگی یا خراش – شیار برجسته- تورق – ترک های گلویی – حفره دار شدن بر اثر خوردگی

عیوب حین استفاده

سطوح خارجی مخازن همواره در معرض آسیب است. این آسیب ها می تواند تماس با مواد مختلف نظیر آب، نمک (آب و هوای دریایی) مایعات مورد مصرف خودرو وغیره باشد، که باعث خوردگی در بدنه می گردد،

یا در معرض ضربات ناشی از شن و سنگ ریزه و تشعشعات ماوراء بنفش خورشید قرار گیرد.

از جمله آسیب های دیگر می توان به موارد زیر اشاره کرد:

سایش – صدمات شیمیایی – اثرات جوی – آسیب ناشی از ضربه – برآمدگی و تورفتگی – خوردگی SCC – خوردگی حفره ای

آسیب های به وجود آمده در مخازن CNG

اصلی ترین روش پیدا کردن آسیب مخازن، انجام بازرسی چشمی است.

این آسیب ها به 3 سطح تقسیم می گردند: آسیب های سطح 1: آسیبهای جزئی هستند که از دید بازرسی چشمی به دور می مانند.

آسیب های سطح 2: این آسیب ها قابل رد بوده و در صورت وقوع بایستی مورد آزمون قرار گیرد یا اینکه غیر قابل استفاده اعلام گردد.

آسیب های سطح 3: این آسیب ها به اندازه کافی شدید بوده و در صورت وقوع نباید آن را ترمیم کرد بلکه بایستی غیر قابل استفاده اعلام گردد.

به عنوان مثال مخازنی که دارای آثار ظاهری ناشی از آتش سوزی یا گرمای بیش از حد باشند به صورت مخازن دارای آسیب سطح 3 در نظر گرفته می شوند.

تست های غیرمخرب در مخازن CNG

هر مخزن در حین تولید باید تحت آزمونهای غیر مخرب زیر قرار گیرد:

الف) تست سختی سنجی که بعد از عملیات حرارتی نهایی انجام می گیرد.

ب) تست التراسونیک

مخازن را بایستی حداکثر هر 36 ماه یکبار و همچنین هنگام نصب مجدد آن، مورد آزمون چشمی قرار دهند.

البته بسته به شرایط کشور انجام بازرسی های چشمی در بازه های زمانی کوتاه تر می تواند مورد نیاز باشد.

ضمنا مخازن دچار تصادف و آتش سوزی نیز بایستی توسط شرکت های بازرسی مورد تایید مرجع ذیصلاح مورد بازرسی فوری قرار گیرند.

کلیه مخازن CNG باید مورد بازرسی التراسونیک قرار گیرند. تجهیزات این آزمون باید قابلیت شناسایی قطعه مرجع را داشته باشند.

این قطعه بایستی فاقد ناپیوستگی هایی باشد که احتمال تداخل با شکاف های مرجع را پدید آورند.

این شکاف ها باید روی سطح خارجی و داخلی سیلندر، ماشین کاری گردند که شامل شکافهای طولی و عرضی می باشند.

تست های غیر مخرب باید با سیستم پالس اکو و با یکی ازروش های تماسی یا غوطه وری انجام گردد.

همچنین کار با تجهیزات تست باید توسط افراد آموزش دیده و تحت نظارت افراد واجد صلاحیت و با تجربه که طبق استاندارد ISO 9712 گواهی سطح 2 دارند انجام شود.

سیلندرهای مورد بازرسی و واحد جستجوگر (Search unit) باید نسبت به یکدیگر دارای دو حرکت چرخشی و انتقالی (پیمایش مارپیچ استوانه) باشند.

در سرعت چرخشی و انتقالی به کار رفته در هنگام کالیبراسیون پوشش 100% را تضمین کنند.

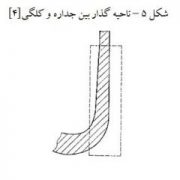

مطابق استاندارد ISO 11014-1 منطقه گذار بین قسمت استوانه ای و کلگی سیلندر باید برای عیوب عرضی در جهت کلگی نیز مورد آزمون قرار گیرد.

لازم به ذکر است این فرایند به صورت دستی نیز قابل اجراست.

بررسی تکنیک های بازرسی غیر مخرب در مخازن CNG خودرو

آزمون التراسونیک پیشرفته (Phased array)

در این تکنیک از امواج فراصوتی، از پراب های چند کریستالی جهت اسکن کردن قطعه استفاده می گردد که قدرت تقویت امواج را دارند و می توانند از مقاطع مختلف و به صورت سه بعدی تصویر عیوب را آشکار سازند.

از مزایای این روش می توان به قابلیت تنظیم زاویه، فاصله کانونی، فاصله نقطه کانون به صورت نرم افزاری و دقت و سرعت بسیار بالای آن اشاره نمود.

اندازه عیوب، معیار پذیرش و رد مخازن

در مخازن CNG بایستی اندازه بحرانی نقص مشخص گردد.

این اندازه، به اندازه حدی نقص موجود در داخل ضخامت دیواره مخزن یا پوسته داخلی آن اطلاق می گردد که با وجود آن گاز ذخیره شده می تواند بدون ایجاد شکست در مخزن تخلیه گردد.

طبق این تعریف معیار رد مخزن با اینگونه مشخص می شود که اندازه نقص مشخص شده با روش التراسونیک یا روشهای پیشرفته تر آن، باید کوچکتر از حداکثر مجاز باشد.

با توجه به سیاست های بهینه سازی مصرف سوخت و تغییر سوخت خودروها از بنزین به گاز طبیعی، امید است تا با کاربردی شدن این استانداردها و با استفاده از بازرسی های الزامی، تدوین استانداردهای جدید بر اساس روش های نوین انجام گیرد.

بازرسی های روی خط تولید و دوره ای، با تکیه بر علم روز دنیا صورت گیرد تا بدین وسیله در راستای کاهش صدمات اقتصادی و تلفات جانی ناشی از تخریب مخازن CNG گام برداریم.

بررسی تکنیک های بازرسی غیر مخرب در مخازن CNG خودرو

Tech Instruments canada